Biomassapelletit ovat kestävä polttoainelähde, jota käytetään laajalti energiantuotantoon, lämmitykseen ja jopa eläinten rehuksi. The näiden pellettien laatu ja tiheys ovat kriittisiä parametreja, jotka vaikuttavat polttotehokkuuteen, kuljetukseen, varastointiin ja yleiseen suorituskykyyn. Biomassapellettitehtaassa yksi tärkeimmistä pellettien laadun määräävistä komponenteista on rengas kuolla . Rengassuulakkeen suunnittelulla, materiaalilla ja konfiguraatiolla on suuri vaikutus pellettien muodostukseen, kestävyyteen, tiheyteen ja tuotantotehokkuuteen.

Tässä artikkelissa tarkastellaan keskeisiä tapoja, joilla rengas kuolla design influences pellet quality and density sekä tekijöitä, jotka optimoivat pellettituotantoa biomassan käsittelyssä.

1. Rengassuulakkeen roolin ymmärtäminen biomassapellettitehtaassa

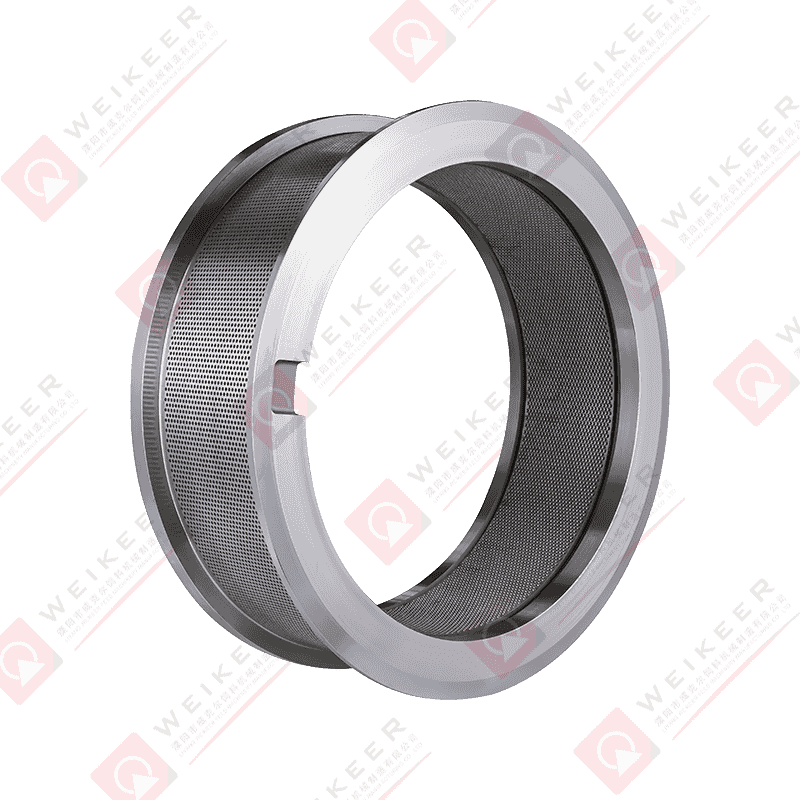

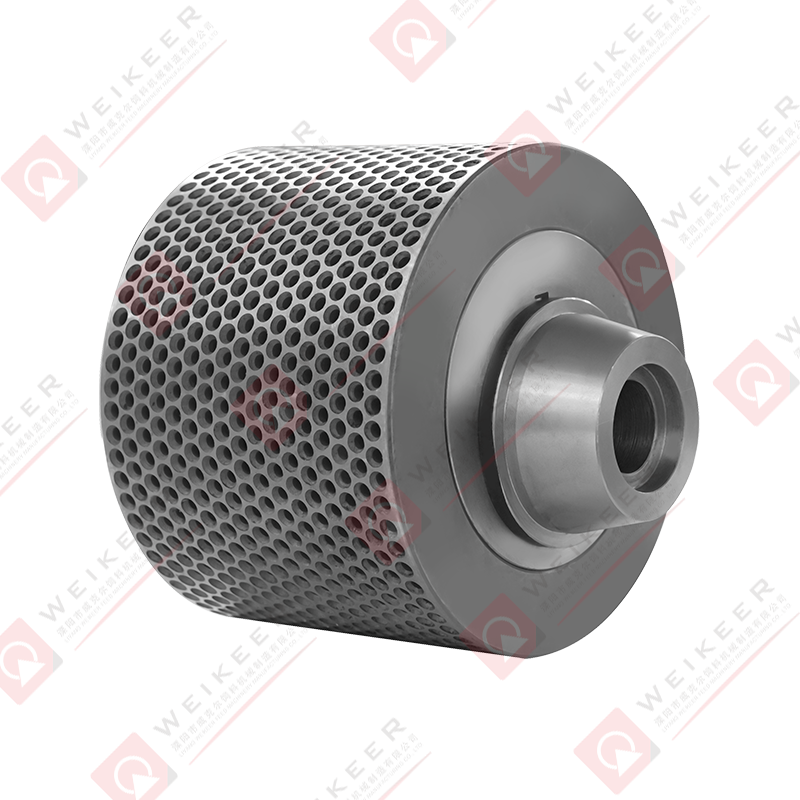

A rengas kuolla pellet mill käyttää onttoa sylinterimäistä suulaketta, jossa on säteittäisiä reikiä biomassan puristamiseen pelleteiksi. Pelletointiprosessin pääkomponentit ovat:

- Ring Die : Pyörivä sylinteri, jossa on reikiä, joiden läpi raaka-aine puristetaan.

- Rullat : Purista biomassa suuttimen reikien läpi, jolloin muodostuu tiheitä pellettejä.

- Ruokintajärjestelmä : Varmistaa tasaisen raaka-aineen syöttämisen suuttimeen.

- Ilmastointijärjestelmä : Valmistelee raaka-aineen kosteudella ja lämmöllä helpottamaan pelletointia.

The rengas kuolla acts as the shaping and compression component , määrittää pelletin halkaisijan, pinnan sileyden, kovuuden ja tiheyden. Sen suunnittelu ja tekniset tiedot vaikuttavat merkittävästi lopputuotteeseen.

2. Rengassuulakkeen keskeiset suunnitteluparametrit

Useat rengasmuotin suunnitteluparametrit vaikuttavat pellettien laatuun ja tiheyteen:

a. Die paksuus

- Vaikutus pellettien tiheyteen : Paksummat meistit tarjoavat pidemmät puristusreitit, mikä mahdollistaa suuremman tiivistyksen ja suuremman pellettitiheyden.

- Vaikutus tuotannon tehokkuuteen : Paksummat muotit saattavat vaatia enemmän tehoa, mikä lisää energiankulutusta, mutta voivat parantaa pellettien kestävyyttä.

- Optimointi : Suulakkeen paksuuden tulee tasapainottaa puristuspituus, materiaalivirtaus ja tehovaatimukset.

b. Reiän halkaisija

- Vaikutus pellettien kokoon : Reiän halkaisija määrittää suoraan pelletin halkaisijan. Pienemmät reiät tuottavat yleensä tiheämpiä ja kovempia pellettejä.

- Vaikutus ruokintaan : Suuremmat reiät mahdollistavat materiaalin helpomman virtauksen ja suuremman läpäisykyvyn, mutta voivat vähentää pellettien tiheyttä.

- Materiaalin huomioiminen : Hieno, kuitumainen biomassa saattaa vaatia pienempiä reikiä yhtenäisten pellettien muodostamiseksi.

c. Reiän pituuden ja halkaisijan suhde (L/D-suhde)

- Määritelmä : Muotin reiän pituuden suhde halkaisijaan.

- Vaikutus pellettien muodostumiseen : Suuremmat L/D-suhteet johtavat pidempiin puristuspolkuihin, mikä lisää materiaalin tiivistymistä ja pellettien tiheyttä.

- Rajoitukset : Liian korkeat L/D-suhteet voivat lisätä kitkaa, lämpöä ja energiankulutusta, mikä saattaa aiheuttaa muotin kulumista.

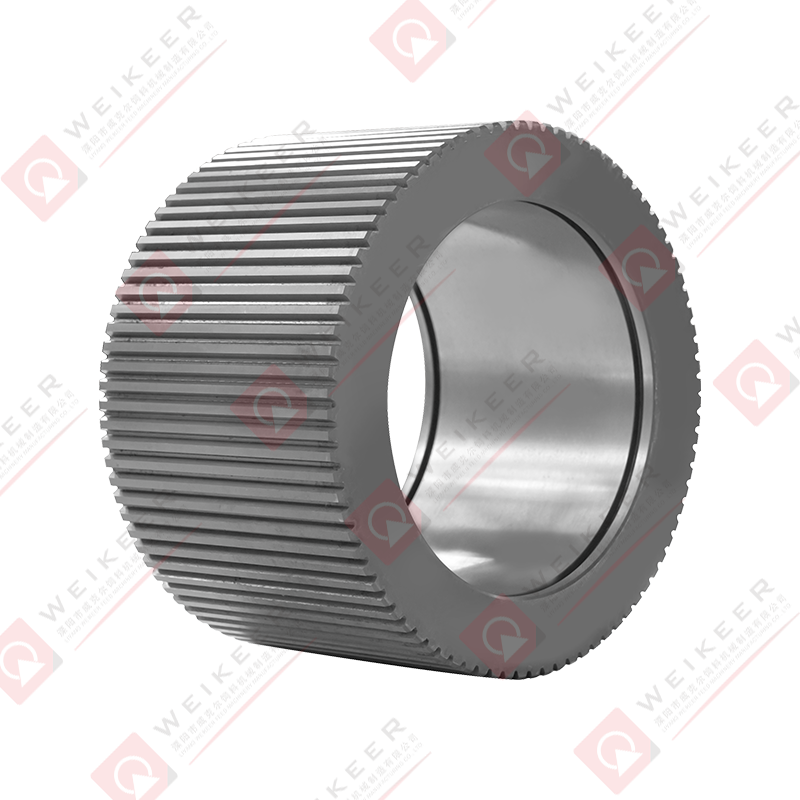

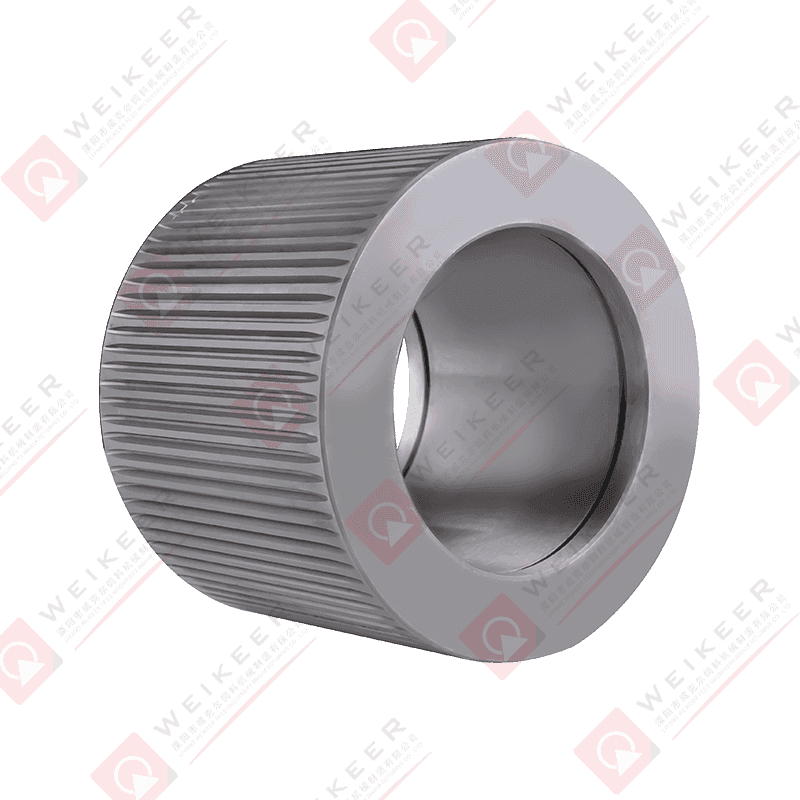

d. Reiän muoto ja kulma

- Suorat vs. kartiomaiset reiät : Suorat reiät takaavat tasaisen puristuksen, kun taas suippenevat reiät helpottavat pellettien vapautumista.

- Vaikutus pelletin pintaan : Oikea kapeneminen vähentää kitkaa ulostyönnön aikana, mikä estää pellettien halkeilua tai muodonmuutoksia.

- Vaikutus kulumiseen : Suippenevat tai kartiomaiset reiät jakavat jännityksen, mikä pidentää muotin käyttöikää.

e. Die Materiaali

- Yleiset materiaalit : Erittäin luja seosteräs, mangaaniteräs tai kulutusta kestävä erikoisteräs.

- Vaikutus laatuun : Kovat, kestävät materiaalit säilyttävät reiän tarkkuuden ajan myötä varmistaen tasaisen pellettitiheyden.

- Korroosionkestävyys : Biomassassa, jossa on korkea kosteus- tai happopitoisuus, korroosionkestävät materiaalit estävät muotin hajoamisen ja epätasaisen puristuksen.

f. Die Rotation Speed

- Epäsuora vaikutus : Vaikka muotin pyörimisnopeus on teknisesti osa myllyä, se vaikuttaa materiaalin tiivistymiseen muotin reikien sisällä.

- Optimaalinen nopeus : Riittävä pyörimisnopeus varmistaa oikean ruokinnan, puristuksen ja lämmöntuoton pellettien sidonnassa.

3. Kuinka rengasmuottirakenne vaikuttaa pellettien laatuun

a. Pelletin tiheys

- Pakkauspolku : Pidempi reiän pituus (korkea L/D-suhde) mahdollistaa biomassan puristumisen enemmän, mikä lisää pellettien tiheyttä.

- Reiän halkaisija : Pienemmät reiät tuottavat kompaktimpia pellettejä.

- Rullan paine : Optimoitu suutinrakenne mahdollistaa tasaisen paineen käytön, vähentää tyhjiöitä ja varmistaa tasaisen tiheyden.

- Tulos : Tiheät pelletit palavat pidempään, kuljettavat tehokkaasti ja kestävät rikkoutumisen.

b. Pelletin kestävyys

- Pintakäsittely : Sileät, suippenevat reiät vähentävät kitkaa ja estävät halkeamia poistumisen aikana.

- Johdonmukainen materiaalivirta : Tasainen reikien jakautuminen suulakkeessa varmistaa tasapainoisen puristuksen ja minimoi heikot kohdat.

- Kulutuskestävyys : Kestävät muottimateriaalit säilyttävät reiän muodon ajan myötä säilyttäen pellettien koostumuksen.

c. Pelletin pituus ja muoto

- Reiän suunnittelun vaikutus : Pidemmät reiät tuottavat hieman pitkänomaisia pellettejä; kartiokulma vaikuttaa pellettien poistoon ja pyöristymiseen.

- Laatunäkökohta : Tasainen pelletin pituus helpottaa mekaanista käsittelyä, pakkaamista ja polttotehokkuutta.

d. Kosteuspitoisuus ja lämpö

- Vuorovaikutus Die Designin kanssa : Rengassuuttimet, joissa on optimaalinen reikärakenne, luovat riittävän kitkalämpöä puristuksen aikana, mikä auttaa sisään ligniinin aktivointi (luonnollinen sideaine biomassassa).

- Vaikutus pellettien laatuun : Oikea lämpö ja kosteus takaavat vahvan pellettien sitoutumisen, vähentäen hienojakoisia aineita ja parantaen kovuutta.

4. Tiheyteen ja laatuun vaikuttavat tekijät

Vaikka rengasmuotin suunnittelu on kriittinen, myös muut parametrit vaikuttavat meistin suorituskykyyn:

a. Raaka-aineen ominaisuudet

- Partikkelikoko : Pienemmät, yhtenäiset hiukkaset tiivistyvät paremmin suuttimen reikien läpi, jolloin saadaan tiheämpiä pellettejä.

- Kosteuspitoisuus : Ihanteellinen kosteus (8–12 % puulle, vaihtelee biomassan mukaan) varmistaa oikean sitoutumisen ja tiivistymisen.

- Ligniinisisältö : Luonnolliset sideaineet edistävät pellettien muodostumista ja tiheyttä.

b. Rullan kokoonpano

- Paineen jakautuminen : Telojen on painettava materiaali tasaisesti suuttimen reikiin tasaisen tiheyden säilyttämiseksi.

- Kuluminen ja kohdistus : Oikea telojen kohdistus estää epätasaisen tiivistymisen ja pellettien vaihtelun.

c. Käyttöolosuhteet

- Syöttönopeus : Tasainen syöttö estää materiaalin ylikuormituksen tai riittämättömän puristuksen.

- Lämpötila : Kitkalämpö muotin sisällä auttaa sitoutumista; äärimmäiset lämpötilat voivat vahingoittaa kuonaa tai biomassaa.

- Voitelu ja huolto : Säännöllinen meistihuolto varmistaa reiän tarkkuuden ja estää tiheyden epäjohdonmukaisuuden.

5. Erot rengas- ja litteän muotoisten mallien välillä

Vaikka artikkeli keskittyy rengasmuotteihin, eron ymmärtäminen auttaa arvioimaan pellettien laatua:

- Ring Die : Materiaali liikkuu pyörivän lieriömäisen suuttimen läpi; sopii laajamittaiseen tuotantoon, suurempi tiheys ja parempi kestävyys.

- Flat Die : Materiaali puristettu tasaisen levyn reikien läpi; yksinkertaisempi, pienempi läpimeno, vähemmän tiheä pelletit.

Vaikutus pellettien laatuun : Rengasmuottimallit tuottavat yleensä kovempia, tiheämpiä ja tasaisempia pellettejä litteämyllyihin verrattuna pitkien puristuspolkujen ja paremman materiaalivirtauksen ansiosta.

6. Rengaspuristimien huolto ja pitkäikäisyys

Myös rengasmuottisuunnittelu vaikuttaa huoltotiheys ja käyttöikä , jotka vaikuttavat välillisesti pelletin laatuun:

- Käytä kuvioita : Korkea L/D-suhde ja pienet reiät lisäävät muotin jännitystä; laadukkaat materiaalit vähentävät kulumista.

- Säännöllinen tarkastus : Tarkista reiän muodonmuutos tai halkeamia; kuluneet reiät vähentävät pellettien tiheyttä ja tuottavat hienojakoisia aineksia.

- Puhdistus : Poista kertyminen tasaisen puristuksen ylläpitämiseksi ja pellettivaurioiden estämiseksi.

- Vaihtoaikataulu : Oikea-aikainen vaihto varmistaa tasaisen pellettien laadun ja välttää seisokit.

7. Optimointistrategiat korkealaatuisille pelleteille

Pelletin laadun ja tiheyden maksimoimiseksi:

- Valitse sopiva muottimateriaali : Erittäin luja, kulutusta kestävä teräs varmistaa tasaisen puristuksen.

- Optimoi reiän halkaisija ja L/D-suhde : Tasapainoinen puristus tiheyden saavuttamiseksi ilman liiallista kulumista.

- Säilytä tasainen rehu- ja kosteuspitoisuus : Tasainen raaka-aine parantaa tiivistymistä.

- Monitor Die and Roller Wear : Säännöllinen huolto säilyttää reiän geometrian ja tasaisen tiheyden.

- Säädä toimintaparametreja : Syöttönopeuden, lämpötilan ja telan paineen on täydennettävä muotin rakennetta.

- Käytä voitelu- tai hoitoainetta : Estä materiaalin tarttumista ja vähennä kitkavaurioita.

8. Teolliset sovellukset ja edut

Rengassuulakepellettitehtaita käytetään laajalti:

- Energian tuotanto : Puu, olki ja maatalousjätteet biomassakattiloihin ja voimalaitoksiin.

- Eläinten rehu : Pelletit karjan tai vesiviljelyn rehuksi.

- Jätehuolto : Maa- ja metsätalousjätteiden muuntaminen kompakteiksi pelleteiksi.

Optimoidun Ring Die Designin edut :

- Suurempi pellettitiheys vähentää varastointi- ja kuljetustilavuutta.

- Kestävät pelletit kestävät murtumista ja hienojakoisuutta käsittelyn aikana.

- Tasainen laatu parantaa palamistehokkuutta tai syöttötehoa.

- Lisääntynyt tuotantotehokkuus lyhennetyillä seisokkeilla.

9. Johtopäätös

The rengas kuolla is the heart of a biomass pellet mill , vaikuttaa suoraan pellettien laatu, tiheys, kestävyys ja tuotantotehokkuus . Keskeisiä suunnittelutekijöitä ovat:

- Die paksuus : Pidemmät puristusreitit tiheämmille pelleteille.

- Reiän halkaisija ja L/D-suhde : Tasapaino materiaalivirran, puristuksen ja energiankulutuksen välillä.

- Reiän muoto ja kartio : Varmistaa tasaisen irtoamisen, vähentää pintavirheitä ja estää halkeilua.

- Die materiaali : Erittäin lujat, kulutusta kestävät seokset säilyttävät reiän tarkkuuden ajan myötä.

Valitsemalla ja huoltamalla rengassuulakkeen käyttäjät voivat tuottaa yhtenäisiä, tiheitä ja kestäviä pellettejä , optimoida energiankulutusta ja vähentää ylläpitokustannuksia. Asianmukainen integrointi raaka-aineen valmisteluun, telojen konfiguraatioon ja käyttöolosuhteisiin varmistaa korkeimman pellettilaadun teollisiin sovelluksiin.

Viime kädessä ymmärrys vuorovaikutuksesta rengas kuolla design, material properties, and operating parameters on välttämätön biomassapellettitehtaan tehokkuuden ja tuoton maksimoimiseksi, mikä tekee siitä kestävän biomassaenergiantuotannon kulmakiven.

中文简体

中文简体