Pelletinvalmistusteollisuudessa – olipa kyseessä rehu, puupellettien tai biomassapolttoaineen tuotanto – rengas kuolla on yksi kriittisimmistä komponenteista, jotka määrittävät tuotannon tehokkuuden, pellettien laadun ja energiankulutuksen. Eri tyyppisten joukossa ruuvityyppinen ruostumattomasta teräksestä valmistettu rengasmuotti on tullut yhä suositummaksi sen erinomaisen mekaanisen lujuuden, korroosionkestävyyden ja helpon asennuksen ansiosta. Oikean rengassuulakkeen valitseminen tiettyyn käyttötarkoitukseen edellyttää kuitenkin materiaalien ominaisuuksien, suunnitteluparametrien ja käyttöolosuhteiden perusteellista ymmärtämistä. Tässä artikkelissa tutkitaan, kuinka valita oikein ruuvityyppinen ruostumattomasta teräksestä valmistettu rengassuulake, joka vastaa pellettituotantovaatimuksiasi ja varmistaa tasaisen ja laadukkaan tuloksen.

1. Ruuvityyppisten ruostumattomasta teräksestä valmistettujen rengassuulakkeiden roolin ymmärtäminen

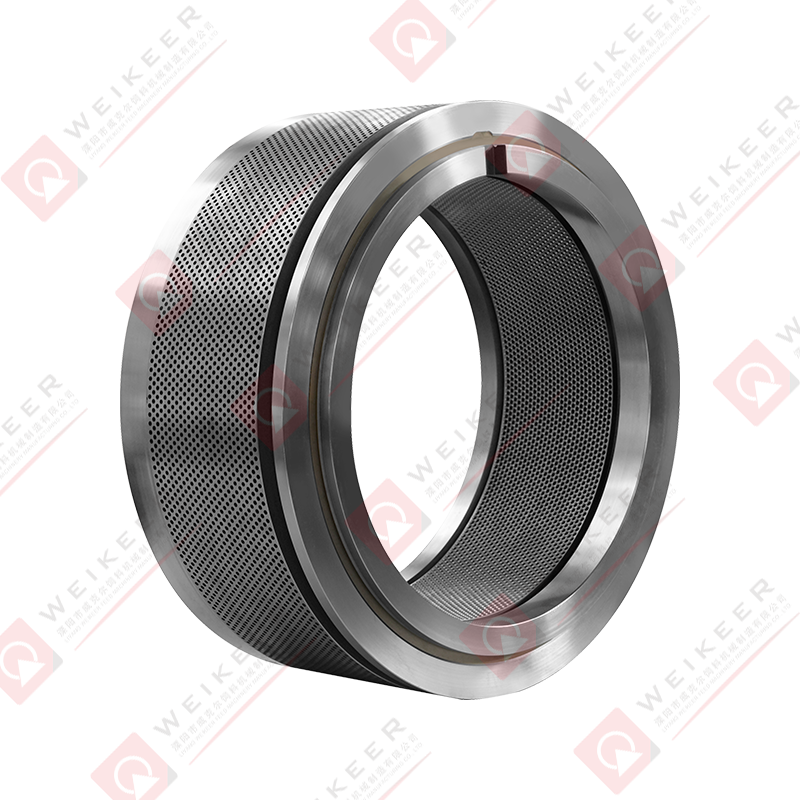

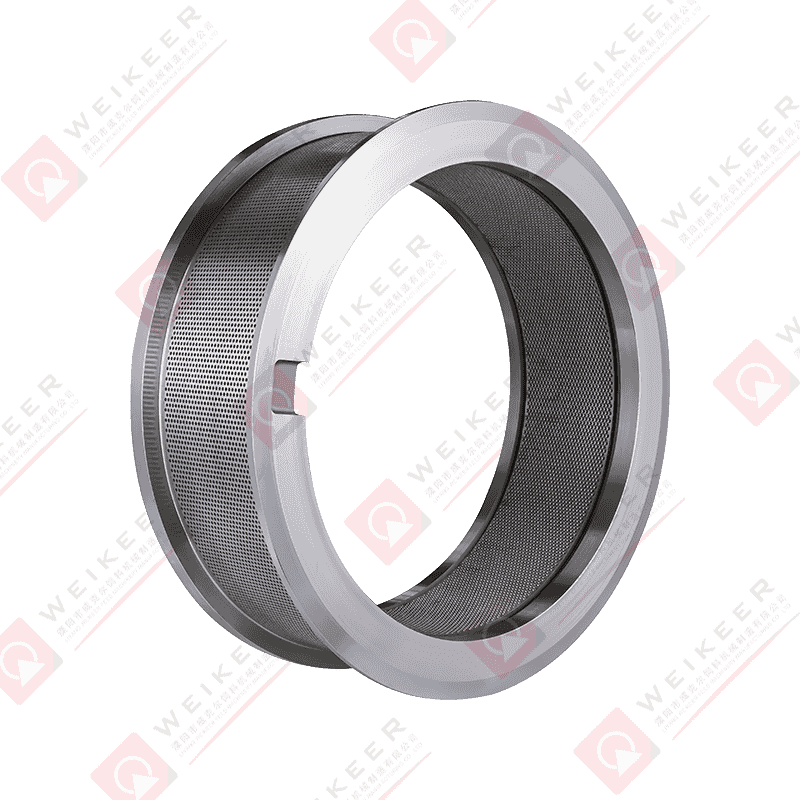

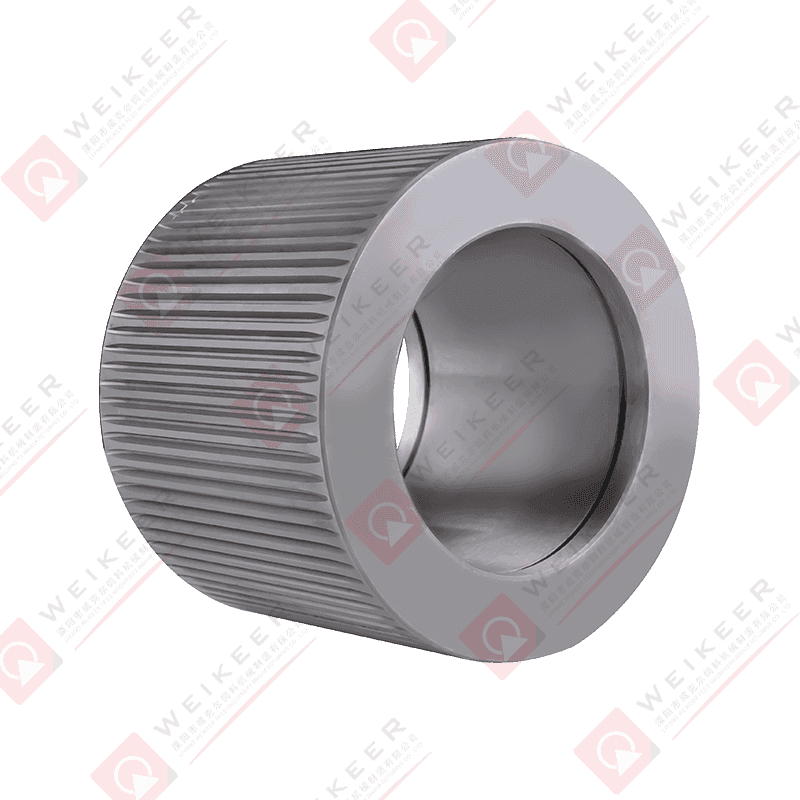

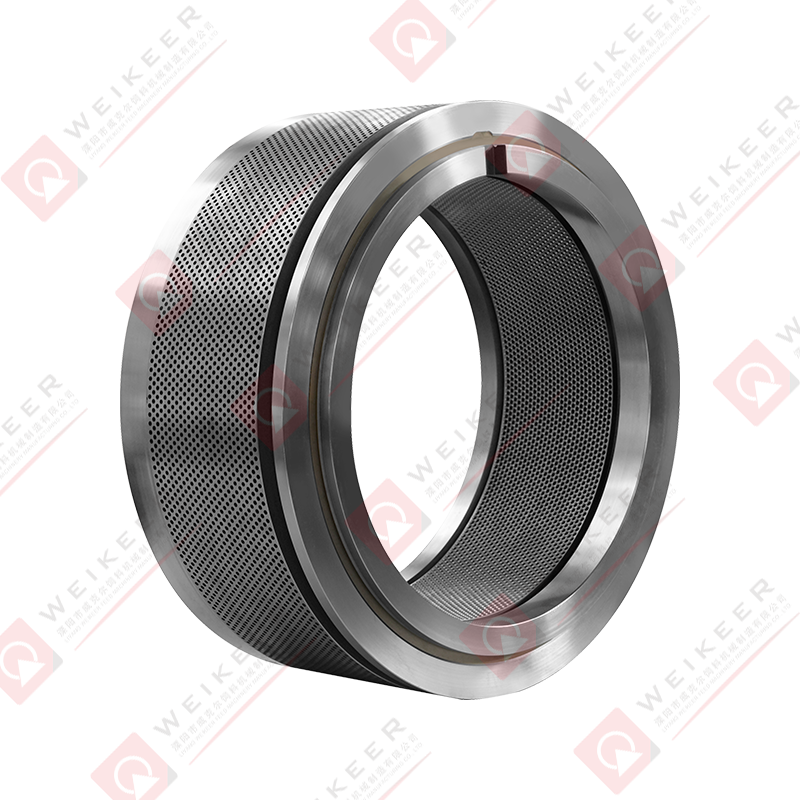

Rengassuulake toimii puristuskammiona pellettitehtaassa, jossa raaka-aineet pakotetaan teloilla pienten reikien läpi tiivistetyksi pelletiksi. The ruuvityyppinen suunnittelu viittaa kiinnitysmenetelmään, jossa muotti asennetaan pellettitehtaalle pääakselille käyttämällä tarkkuusruuviliitoksia pulttien tai puristimien sijaan. Tämä rakenne parantaa mekaanista vakautta, mahdollistaa nopeamman kokoamisen ja purkamisen ja lyhentää huoltoaikaa.

Ruostumaton teräs —tyypillisesti laatuja, kuten SUS304, SUS410 tai 4Cr13 — suositaan korroosionkestävyydestään, kulumisestaan ja lämpömuodonmuutoksistaan. Nämä ominaisuudet ovat erityisen hyödyllisiä ympäristöissä, joissa korkea kosteuspitoisuus, kemialliset lisäaineet tai pitkät tuotantotunnit voivat heikentää tavallisia seosteräksiä.

2. Tärkeimmät tekijät oikean renkaan valinnassa

Ihanteellisen ruuvityyppisen ruostumattomasta teräksestä valmistetun rengassuulakkeen valinta edellyttää useiden toisiinsa liittyvien parametrien arviointia, jotka vaikuttavat pelletin laatuun, kestävyyteen ja tehtaan tehokkuuteen.

(1) Raaka-ainetyyppi

Eri raaka-aineilla on omat kuiturakenteet, kosteustasot ja sitomisominaisuudet, jotka kaikki vaikuttavat puristusprosessiin.

- Eläinten rehupelletit: Vaadi maltillisia puristussuhteita (1:6–1:10) omaavia muotit varmistaaksesi hyvän pelletin kovuuden ilman ylikuumenemista.

- Biomassapelletit (esim. sahanpuru, riisinkuori, olki): Tarvitaan suurempia puristussuhteita (1:10–1:16), koska materiaali on karkeaa ja kuituista.

- Puupelletit: Usein vaaditaan lujia ruostumattomasta teräksestä valmistettuja muotteja, joiden reiän halkaisija on pienempi, jotta saavutetaan tasainen pintakäsittely ja korkea tiheys.

Raaka-aineen ominaisuuksien mukaisen muotin materiaalin ja suunnittelun valinta minimoi energiahäviön ja pidentää käyttöikää.

(2) Puristussuhde

The puristussuhde (L/D) — tehokkaan muotin pituuden suhde reiän halkaisijaan — on ratkaiseva tekijä, joka määrittää pellettien tiheyden ja kestävyyden.

- A korkeampi suhde tuottaa tiheämpiä pellettejä, mutta lisää kulumista ja energiankulutusta.

- A pienempi suhde vähentää painetta ja muotin kulumista, mutta voi johtaa pehmeämpiin pelleteihin.

Käyttäjien tulee säätää puristussuhde materiaalin luonnollisen sitomiskyvyn mukaan. Esimerkiksi öljyiset tai runsaasti proteiinia sisältävät rehuaineet tarvitsevat pienemmän puristussuhteen kuin kuiva kuitumainen biomassa.

(3) Reiän koko ja jakautuminen

Reiän halkaisija vaikuttaa suoraan pelletin kokoon ja tehoon. Yleiset koot vaihtelevat 2 mm - 12 mm tuotteesta riippuen:

- Rehupelletit: 2–4 mm (siipikarjalle tai vesiviljelylle).

- Polttoainepelletit: 6–10 mm (puulle ja biomassalle).

Tasainen reikien jakautuminen varmistaa tasaisen paineen ja estää paikallisen jännityksen, joka voisi murtaa suulakkeen.

3. Ruostumattoman teräksen laadun ja lämpökäsittelyn merkitys

The luokka ruostumatonta terästä määrittää rengassuuttimen kovuuden, korroosionkestävyyden ja väsymislujuuden.

- SUS304: Erinomainen korroosionkestävyys; sopii korkean kosteuden rehun tuotantoon.

- SUS410 / 4Cr13: Tarjoaa korkeamman kovuuden lämpökäsittelyn jälkeen; ihanteellinen puu- tai biomassapelleteille, joilla on korkea hankauskyky.

- Erikoiseostettu ruostumaton teräs (mukautettuja laatuja): Käytetään sovelluksissa, jotka vaativat äärimmäistä kulutuskestävyyttä tai suurta puristusta.

Lämpökäsittely - varsinkin tyhjiökarkaisu ja karkaisu -parantaa pinnan kovuutta (HRC 50-60) säilyttäen samalla sisäisen sitkeyden. Tämä prosessi estää halkeilua ja muodonmuutoksia jatkuvassa korkeapainekäytössä.

4. Ruuvityyppisen suunnittelun edut teollisessa käytössä

Verrattuna pulttityyppisiin muotteihin, ruuvityyppiset ruostumattomasta teräksestä valmistetut rengasmutrit tarjoavat useita merkittäviä toiminnallisia etuja:

- Nopea asennus: Ruuviliitosjärjestelmä mahdollistaa helpon asennuksen ja purkamisen, mikä vähentää seisokkeja muotin vaihdon aikana.

- Vakaa toiminta: Tasainen paineen jakautuminen minimoi tärinän ja mekaanisen väsymisen.

- Parannettu samankeskisyys: Parempi kohdistus muotin ja telan välillä varmistaa tasaisen pellettikoon ja vähentää kulumista.

- Parannettu turvallisuus: Ruuvin lukitusmekanismi estää löystymisen suuren nopeuden käytön aikana.

Suurissa pellettitehtaissa, joissa jatkuva toiminta on kriittistä, nämä edut näkyvät suoraan parempaan tuottavuuteen ja alhaisempiin ylläpitokustannuksiin.

5. Pellettisovellusten yhteensopivuus

Jokainen pellettien tuotantosovellus vaatii ainutlaatuiset rengassuutinkokoonpanot optimaalisen tuloksen saavuttamiseksi.

| Sovellus | Suositeltu ruostumaton teräslaatu | Puristussuhde | Reiän halkaisija (mm) | Tärkeimmät huomiot |

| Siipikarjan rehu | SUS304 | 1:8–1:10 | 3–4 | Sileä sisäpinta, estää syötteen tukkeutumisen |

| Kalan rehu | SUS304 / SUS316 | 1:6–1:8 | 2–3 | Korroosionkestävyys, hieno pintakäsittely |

| Biomassa Polttoaine | 4Cr13 / SUS410 | 1:12–1:16 | 6–10 | Korkea kulutuskestävyys, vakaa lämmönkestävyys |

| Puupelletit | 4Cr13 | 1:14–1:18 | 6–8 | Korkea kovuus, tarkka poraus |

| Lannoitepelletit | SUS304 | 1:8–1:12 | 3–6 | Korroosiosuoja, kohtalainen tiheys |

Valitsemalla materiaalillesi räätälöidyn rengassuulakkeen varmistat tehokkaan tiivistyksen ja tasaiset pellettimitat.

6. Muotin laadun ja valmistustarkkuuden arviointi

Erittäin tarkka valmistus on välttämätöntä tasaisen pellettituotannon ja muotin pitkäikäisyyden kannalta. Kun ostat ruuvityyppistä ruostumattomasta teräksestä valmistettua rengasmuottia, ota huomioon:

- Pintakäsittely: Sileät sisäseinät vähentävät kitkaa ja materiaalin kertymistä.

- Reikien porauksen tarkkuus: Laser- tai pistooliporaus varmistaa tasaisen reiän geometrian ja estää epätasaisen kulumisen.

- Pyöreys ja samankeskisyys: Varmistaa tasapainoisen pyörimisen käytön aikana.

- Lämpökäsittelyn tasaisuus: Estää vääntymisen tai halkeilun epätasaisesta kovuudesta.

On suositeltavaa valita hyvämaineisten valmistajien rengassuuttimet, joissa on CNC-työstö ja kehittyneet lämpökäsittelyominaisuudet, jotta taataan suorituskyvyn tasaisuus.

7. Huolto- ja vaihto-ohjeet

Paraskin rengasmuotti kuluu ajan myötä. Oikea huolto pidentää sen käyttöikää merkittävästi.

- Säännöllinen puhdistus: Poista materiaalijäämät jokaisen tuotantovuoron jälkeen tukkeutumisen estämiseksi.

- Tarkista kulumismallit: Epätasainen kuluminen voi olla merkki virheestä tai väärästä telan paineesta.

- Tarkkaile tehoa ja pellettien laatua: Äkillinen tehon lasku tai hienojen osien lisääntyminen on usein merkki meistin kulumisesta.

- Suunniteltu vaihto: Vaihda meistit, ennen kuin reikien seinät muuttuvat liian sileiksi tai suurentuvat.

Huollamalla muotin asianmukaisesti ja noudattamalla tuotantotunteihin perustuvaa vaihtoaikataulua käyttäjät voivat minimoida seisokit ja välttää kalliit viat.

8. Yleisimmät virheet, joita tulee välttää rengasmatriin valinnassa

- Väärän puristussuhteen valitseminen: Liian korkeat suhteet voivat lisätä pelletin kovuutta, mutta lyhentää muotin käyttöikää.

- Raaka-aineerojen huomioimatta jättäminen: Saman muotin käyttäminen kaikille materiaaleille voi aiheuttaa tehottomuutta tai vaurioita.

- Lämpökäsittelyn laatuun näkee: Huonosti käsitellyt meistit menettävät kovuutensa nopeasti ja kuluvat epätasaisesti.

- Yhteensopivuuden laiminlyöminen: Varmista, että ruuvityyppinen rengassuulake vastaa pellettitehtaasi mallia ja vääntömomenttitietoja.

Näiden sudenkuoppien välttäminen varmistaa tasaisen tuotannon ja optimaalisen sijoitetun pääoman tuoton.

9. Johtopäätös

Oikean valinta ruuvityyppinen ruostumattomasta teräksestä valmistettu rengasmuotti on ratkaiseva askel kohti tehokasta, kestävää ja kustannustehokasta pellettituotantoa. Valinta tulee ohjata raaka-aineen ominaisuuksien, halutun pelletin laadun, puristussuhteen ja käyttöympäristön perusteella.

Ottamalla huomioon ruostumattoman teräksen laadun, suuttimen reikien kokoonpanon ja ruuviliitosten suunnittelun, valmistajat voivat optimoida tuottavuuden ja minimoida kulumis- ja ylläpitokustannukset. Loppujen lopuksi hyvin valittu ja asianmukaisesti huollettu ruuvityyppinen ruostumattomasta teräksestä valmistettu rengassuulake ei ainoastaan paranna pellettien laatua, vaan myös parantaa tuotantolinjasi yleistä kestävyyttä ja kannattavuutta.

中文简体

中文简体