Suunnittelu a pellettitehtaan ruuvityyppinen ruostumattomasta teräksestä valmistettu suutin on ratkaisevan tärkeää pelletointiprosessin tehokkuuden ja laadun parantamiseksi. Hyvin muotoiltu suulake voi vaikuttaa merkittävästi pellettitehtaan suorituskykyyn, mikä parantaa suorituskykyä, energiankulutusta ja pellettien yleistä laatua. Pelletointiprosessin optimoimiseksi ruuvityyppistä ruostumattomasta teräksestä valmistettua suutinta suunniteltaessa on otettava huomioon useita keskeisiä tekijöitä.

Suuttimen roolin ymmärtäminen pelletointissa

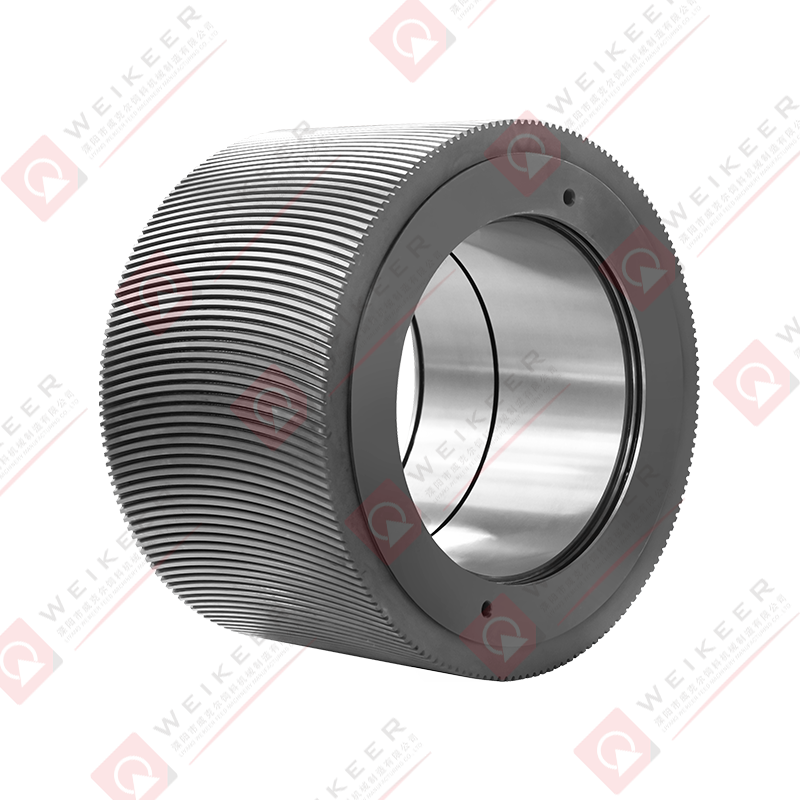

Pelletointiprosessissa raaka-aineet puristetaan tasalaatuisiksi pelleteiksi tyypillisesti lämpöä ja painetta käyttäen. Suulakkeella on keskeinen rooli tässä prosessissa, sillä se vastaa materiaalin muotoilusta ja pellettien oikean tiheyden ja koon varmistamisesta. Erityisesti ruuvityyppinen suulake tarjoaa erinomaisen materiaalivirran hallinnan, ja sitä käytetään yleisesti useilla teollisuudenaloilla, mukaan lukien rehut, biopolttoaineet ja lääkkeet.

Muotin tehtävänä ei ole pelkästään muotoilla pellettejä, vaan tuottaa tarvittava puristus ja kitka, jotta raaka-aineet sitoutuvat toisiinsa. Tämä tekee suuttimen suunnittelusta olennaisen tärkeän optimaalisen pellettilaadun saavuttamisen. Ruuvityyppistä ruostumattomasta teräksestä valmistettua suutinta suunniteltaessa on otettava huomioon useita tekijöitä sen varmistamiseksi, että se toimii parhaimmillaan.

Materiaalin valinta: ruostumaton teräs ja sen edut

Muotin materiaalin valinta on suunnitteluprosessin perustava vaihe. Ruostumaton teräs, erityisesti korkealaatuiset seokset, on usein valittu materiaali sen kestävyyden, kulutuskestävyyden ja korroosionkestävyyden vuoksi. Koska pelletoinnin aikana vallitsevat korkeat paine- ja lämpötilaolosuhteet, ruostumattoman teräksen käyttö varmistaa pitkän käyttöiän ja minimoi ylläpitokustannukset.

Ruostumattoman teräksen korroosionkestävyys on ratkaisevan tärkeää erityisesti kosteiden tai hankaavien materiaalien käsittelyssä. Lisäksi sen luontainen lujuus sallii muotin kestää pelletointiprosessin aikana kohdistuvat paineet, mikä on elintärkeää tasaisen pelletin laadun ylläpitämiseksi ajan mittaan.

Suulakkeen suunnittelu: optimaalisen virtauksen ja puristuksen varmistaminen

Yksi muotisuunnittelun kriittisimmistä näkökohdista on optimaalisen materiaalivirtauksen varmistaminen. Ruuvityyppisen suuttimen tulee mahdollistaa raaka-aineen tasainen ja kontrolloitu virtaus tukkeutumisen tai epäyhtenäisten pellettikokojen estämiseksi. Ruuvi ja suutin tulee suunnitella huolellisesti, jotta raaka-aine liikkuu tasaisesti suulakkeen kanavien läpi ja puristuu tasaisesti kokoon.

Muotin halkaisijalla, pituudella ja siinä olevien reikien tai aukkojen määrällä on merkittävä rooli virtausominaisuuksissa. Suurempi halkaisija voi mahdollistaa suuremman suorituskyvyn, mutta se voi myös lisätä materiaalin erottelun ja pienemmän pellettitiheyden riskiä. Pienemmät suuttimet lisäävät puristusta, mikä johtaa tasaisempaan pelleteihin, mutta voivat rajoittaa tuotantokapasiteettia.

Muotin suorituskyvyn optimoimiseksi on välttämätöntä räätälöidä sen suunnittelu tietyn käsiteltävän materiaalin mukaan. Esimerkiksi tiheämmät tai kuituisemmat materiaalit voivat vaatia suulakkeen, jossa on tiukemmat reiät ja suurempi puristussuhde, kun taas vähemmän tiheät materiaalit voivat toimia paremmin suuremmalla aukolla. Reikien tai aukkojen määrä ja kuvio voivat myös vaikuttaa pelletin rakenteeseen, lujuuteen ja ulkonäköön, minkä vuoksi on tärkeää suunnitella nämä ominaisuudet haluttujen tulosteiden mukaan.

Jäähdytys- ja voitelumekanismit

Pelletointiprosessin optimoimiseksi on välttämätöntä sisällyttää tehokkaat jäähdytys- ja voitelujärjestelmät. Jäähdytys estää liiallisen lämmön kertymisen, mikä voi heikentää materiaalia ja aiheuttaa muotin ennenaikaisen kulumisen. Hyvin suunnitellussa suulakkeessa on tehokkaat jäähdytyskanavat, jotka poistavat lämmön tasaisesti käytön aikana ja varmistavat, että pelletit säilyttävät eheytensä ja yhtenäisyytensä.

Voitelulla on myös keskeinen rooli muotin suorituskyvyn ylläpitämisessä. Oikea voitelu vähentää muotin kitkaa ja kulumista, estää materiaalin kertymistä ja varmistaa sujuvan toiminnan. Pellettitehtaissa voitelujärjestelmät on usein automatisoitu jatkuvan käytön varmistamiseksi, mikä vähentää manuaalisten toimenpiteiden tarvetta ja parantaa yleistä tehokkuutta.

Pintakäsittely ja viimeistely

Muotin pinnan viimeistely on toinen tärkeä näkökohta optimoinnissa. Sileä, hyvin kiillotettu pinta vähentää todennäköisyyttä, että materiaali tarttuu suuttimeen, mikä varmistaa tasaisen pellettituotannon ja helpon huollon. Lisäksi pintakäsittelyt, kuten suulakkeen päällystäminen kulutusta kestävillä materiaaleilla, voivat pidentää sen käyttöikää ja parantaa yleistä tehokkuutta. Nämä käsittelyt vähentävät suulakkeen kulumista ja antavat sen säilyttää suorituskykynsä pidempään, mikä on välttämätöntä seisokkien vähentämiseksi ja tuottavuuden parantamiseksi.

Tarkkuus ja toleranssit

Suuri tarkkuus suuttimen suunnittelussa ja valmistuksessa on kriittinen sen varmistamiseksi, että pelletit ovat kooltaan ja tiheydeltään tasaisia. Tiukat toleranssit vaaditaan tasaisuuden säilyttämiseksi koko pelletointiprosessin ajan. Pienetkin vaihtelut muotin mitoissa voivat johtaa epätasaiseen pellettituotantoon, mikä johtaa tuotteiden laatuongelmiin tai koneen tehottomuuteen.

Ruuvityyppinen muotti on valmistettava tiukoilla toleransseilla ja tarkalla kohdistuksella, jotta varmistetaan, että materiaali puristuu tasaisesti, kun se liikkuu muotin läpi. Tämä tarkkuus edistää myös halutun suorituskyvyn ylläpitämistä ja estää materiaalin hukkaa, mikä tekee koko pelletointiprosessista kustannustehokkaamman.

Ruuvityyppisen ruostumattomasta teräksestä valmistetun suuttimen suunnittelu pelletointiprosessin optimoimiseksi edellyttää materiaalin valinnan, suuttimen geometrian, puristusmekanismien, jäähdytys- ja voitelujärjestelmien, pintakäsittelyjen ja valmistustarkkuuden huolellista tasapainoa. Ottamalla huomioon kaikki nämä tekijät ja räätälöimällä suunnittelun käsiteltävän materiaalin erityisvaatimuksiin, valmistajat voivat parantaa pellettitehtaansa suorituskykyä ja kestävyyttä. Hyvin suunniteltu suutin voi parantaa suorituskykyä, vähentää kulumista, parantaa pellettien laatua ja viime kädessä tehostaa pelletointiprosessia.

中文简体

中文简体