Suunnittelun optimointi Paina rullaa on ratkaisevan tärkeää tuotantokapasiteetin ja laadun parantamiseksi erityisesti rehunjalostuksessa ja pellettituotannossa. Painetelan ei ole vain kestettävä suurta painetta ja suurta kulumista, vaan sen on myös varmistettava hiukkasten laatu ja tuotannon tehokkuus tuotantoprosessin aikana.

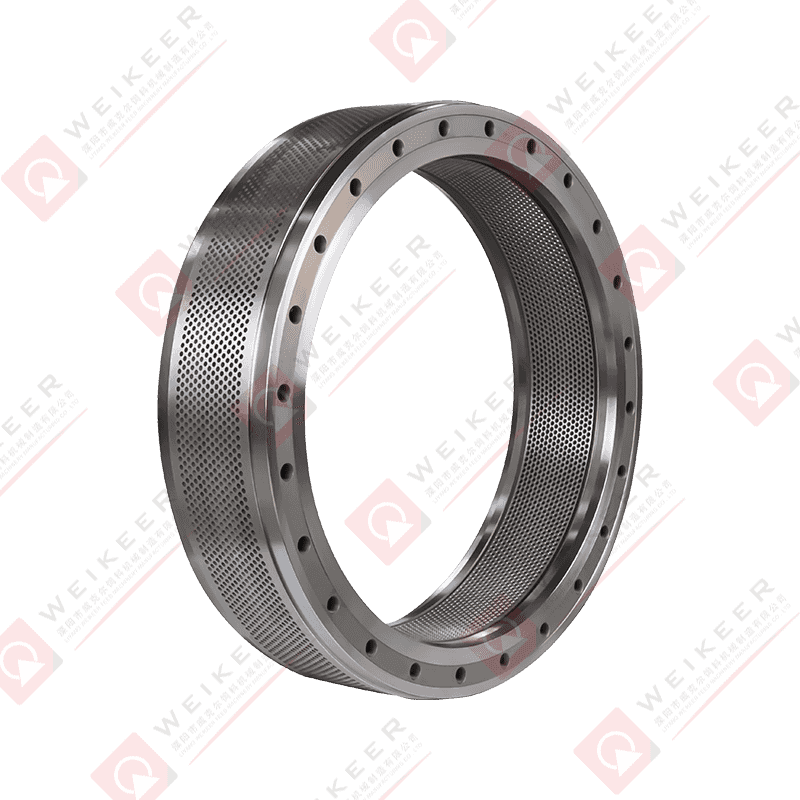

Painetelan geometrialla muotoilulla on merkittävä vaikutus sen työskentelykykyyn. Parametrien, kuten puristustelan halkaisijan, leveyden, hammasrakenteen ja pinnan karheuden optimointi voi parantaa merkittävästi tuotannon tehokkuutta ja hiukkasten laatua.

Puristustelan halkaisija ja leveys vaikuttavat suoraan puristettujen hiukkasten tiheyteen ja hiukkasten laatuun. Yleisesti ottaen suurempi painerullan halkaisija voi lisätä tuotantokapasiteettia, mutta lisää energiankulutusta; pienempi puristustelan halkaisija soveltuu kovempien tai vaikeammin prosessoitavien raaka-aineiden käsittelyyn. Puristustelan halkaisijan ja leveyden optimointi erilaisiin tuotantotarpeisiin voi tasapainottaa tuotantokapasiteettia ja pellettien laatua.

Puristustelan hampaan muoto vaikuttaa suoraan hiukkasten muodostavaan vaikutukseen. Hammasprofiilin kulmaa, syvyyttä ja jakautumista säätämällä voidaan varmistaa hiukkasten tasaisuus ja tiheys. Samanaikaisesti erilaiset hampaiden muodot voivat myös vähentää tehokkaasti materiaalien tarttumista, vähentää painerullan kulumista ja parantaa tuotannon tehokkuutta.

Puristustelan pinnan karheus vaikuttaa hiukkasten puristusvaikutukseen ja pinnan sileyteen. Puristustelan pinnan karheuden optimointi hienokoneistuksen ja pintakäsittelyn avulla voi parantaa hiukkasten tasaisuutta ja sileyttä sekä parantaa lopputuotteen laatua.

Oikean materiaalin valinta ja lämpökäsittelyprosessin optimointi ovat tärkeitä puristintelan kestävyyden ja suorituskyvyn kannalta. Painetelojen on kestettävä erittäin suurta painetta ja kulumista, joten materiaalin kulutuskestävyys, kovuus ja väsymiskestävyys ovat suunnittelussa avaintekijöitä.

Painetelojen valmistuksessa yleisesti käytettyjä materiaaleja ovat seosteräs, kulutusta kestävä teräs jne. Esimerkiksi runsasseosteisen teräksen (kuten 100Cr6, 20CrMnTi) käyttö voi parantaa huomattavasti painerullan kovuutta ja kulutuskestävyyttä sekä vähentää pitkäaikaisen käytön aiheuttamaa kulumista. Korkean kuormituksen ja suuren kitkan sovelluksissa erittäin kulutusta kestävien materiaalien ja pintapinnoitteiden (kuten ruiskutetun kovametallin) käyttö voi pidentää käyttöikää.

Puristustelan kovuutta ja väsymiskestävyyttä voidaan parantaa sopivalla lämpökäsittelyllä (kuten karkaisu, karkaisu, hiiletyskäsittely). Karkaisu voi lisätä puristustelan pinnan kovuutta, kun taas karkaisu voi vähentää sisäistä jännitystä ja estää painetelan halkeilua tai murtumista suuren kuormituksen alaisena. Lisäksi hiiletyskäsittely voi muodostaa kovetetun kerroksen puristustelan pintaan, mikä parantaa entisestään sen kulutuskestävyyttä.

Painetelan työskentelyn aikana tasaisen paineen jakautumisen varmistaminen on toinen tärkeä hiukkasten laatuun ja tuotantokapasiteettiin vaikuttava tekijä. Suunnittelun aikana puristustelan puristustapaa voidaan säätää siten, että jokainen osa voi kohdistaa painetta tasaisesti.

Optimoimalla puristustelan ja materiaalin välinen kosketus varmistetaan tasainen paineen jakautuminen puristusprosessin aikana. Puristustelan suunnittelussa tulee välttää paikallista ylikuormitusta, joka voi johtaa painerullan muodonmuutokseen tai epätasaiseen kulumiseen ja vaikuttaa hiukkasten laatuun.

Ottamalla painerullan suunnitteluun säädettävä painejärjestelmä, puristustelan työpainetta voidaan säätää joustavasti erilaisissa työolosuhteissa sopeutumaan eri materiaalien käsittelytarpeisiin. Tämä mekanismi voi parantaa tuotannon tehokkuutta ja varmistaa vakaan pellettien laadun.

Puristustela hankaa työskennellessään materiaalia pitkään, mikä johtaa asteittaiseen pinnan kulumiseen. Puristustelan pinnan kulutuskestävyyden optimointi voi parantaa merkittävästi puristustelan käyttöikää ja työtehoa.

Painetelan pinnan päällystäminen (kuten kovametallin ruiskuttaminen, volframikarbidipinnoite jne.) voi tehokkaasti parantaa painerullan kulutuskestävyyttä ja korroosionkestävyyttä, vähentää kulumista korkeapaineisissa ja korkeakitkaisissa ympäristöissä ja pidentää sen käyttöikää. käyttöikä.

Laserpinnoitusteknologia voi muodostaa erittäin kulutusta kestävän kovan kerroksen puristustelan pinnalle, mikä parantaa tehokkaasti sen kulutuskestävyyttä ja korroosionkestävyyttä. Perinteisiin pintakäsittelymenetelmiin verrattuna tällä tekniikalla voidaan peittää puristustelan pinta tasaisemmin, välttää paikallista kulumista ja pidentää laitteen käyttöikää.

Kun painerulla toimii, muodostuu suuri määrä lämpöä pitkäaikaisen kitkan ja puristuksen vuoksi. Jos lämpöä ei poisteta ajoissa, se voi aiheuttaa painetelan ylikuumenemisen, mikä vaikuttaa sen suorituskykyyn ja käyttöikään. Siksi on tärkeää suunnitella tehokas jäähdytysjärjestelmä.

Jäähdytyskanavien suunnittelu painerullan sisälle ja jäähdytysnestejärjestelmän käyttöönotto voi tehokkaasti poistaa korkeat lämpötilat, pitää painerullan lämpötilan vakaana ja välttää liiallisen lämpötilan aiheuttamia muodonmuutoksia tai vaurioita.

Tuotantolinjoille korkean lämpötilan ympäristöissä voidaan suunnitella ilmajäähdytysjärjestelmä, joka poistaa nopeasti painetelan ympäriltä lämmön voimakkaan ilmavirran avulla, jotta painerulla pysyy kohtuullisella käyttölämpötila-alueella.

Älykkään tekniikan kehittymisen myötä älykkäistä valvontajärjestelmistä ja automaattisesta ohjauksesta on tullut tärkeitä keinoja optimoida painetelojen suunnittelua. Näiden järjestelmien avulla painerullan toimintatilaa voidaan seurata reaaliajassa ja työparametreja voidaan säätää automaattisesti tuotantotarpeiden mukaan.

Asentamalla antureita ja valvontalaitteita painerullan lämpötilaa, painetta, tärinää ja muita tietoja voidaan seurata reaaliajassa, mahdolliset ongelmat havaita ajoissa ja ylikuormituksen tai ylikuumenemisen aiheuttamia laitevikoja voidaan välttää.

Käyttöön otetaan automaattinen säätöjärjestelmä, joka säätää painerullan painetta ja nopeutta automaattisesti tuotantoprosessin aikana tapahtuvien materiaalimuutosten mukaan, jotta se pysyy aina optimaalisessa toimintakunnossa. Tämä ei ainoastaan paranna tuotannon tehokkuutta, vaan myös varmistaa pellettien koostumuksen ja laadun.

Puristustelaa suunniteltaessa tulee ottaa huomioon myös laitteiden huollon helppous. Puristustelan optimoidun rakenteen ei pitäisi ainoastaan parantaa suorituskykyä ja tehokkuutta, vaan myös helpottaa päivittäistä huoltoa ja ylläpitoa.

Suunnittelussa voidaan harkita moduulirakennetta, joka helpottaa ja tehostaa painerullan korjausta, huoltoa ja vaihtoa. Säännöllinen kuluneiden osien tarkastus ja vaihto voi välttää tuotannon keskeytykset ja varmistaa laitteiden pitkän aikavälin tehokkaan toiminnan.

Suunnittelun optimointi Press Roller is not only a key factor in improving production capacity and product quality, but can also effectively reduce energy consumption, reduce maintenance costs and extend the service life of the equipment. By rationally selecting materials, optimizing geometric design, improving wear resistance, and introducing intelligent control, companies can improve the overall performance and production efficiency of equipment to meet increasingly stringent market demands. In the future technological development, intelligent and high-precision manufacturing will further promote the optimization of pressure roller design, making it more flexible and efficient.

中文简体

中文简体